| 搅拌机类型 | 多功能搅拌机 |

| 物料类型 | 固-液 |

| 适用物料 | 化学品 |

| 动力类型 | 电动 |

| 布局形式 | 立式 |

| 搅拌方式 | 强制式搅拌 |

| 每次处理量范围 | 其他 |

| 应用领域 | 化工 |

| 作业方式 | 循环作业式 |

| 搅拌鼓形状 | 圆盘型 |

| 装置方式 | 移动式 |

| 电机功率 | 4 |

| 生产能力 | 300 |

| 转速范围 | 0-14000 |

无死角高分子材料高速分散机,高分子分散液纳米分散机,高剪切固液混合分散机,固体液体混合高剪切分散ji,德国新式固液混合研磨分散设备

高分子合成实验中,经常需要将原有的高分子链打破,从而添加其他功能分子进行接枝共聚等等反应。在这个步骤中,如果高分子聚合物的分子链打破的不均匀,则接枝或共聚之后的产物分子结构不明确,影响产物的性能和收率。目前的分散系统属于传统的高速搅拌打浆法,具有固定的分散轴结构,且无法保证分散容器内部的物料全部被分散,存在分散死角,影响分散效果。

无死角高分子材料高速分散机主要是针对不同粘度浆状的液体原料进行粉碎、分散、乳化和混合,通过分散盘上下锯齿的高速运动的新型高效搅拌设备,对物料进行高速的强烈剪切、撞击、粉碎、分散,达到迅速融合、溶解、细化、分散的功能。

无死角高分子材料高速分散机高速剪切的关键原理是一对相互交错“配合”的定-转子,由转子的高速旋转,物料从底部被吸入定-转子,由转子的高速旋转,物料从底部被吸入定-转子之间狭窄的剪切“工作带”,由于物料得到超高剪切能,zui终达到了分散细化的效果。

从设备角度分析,影响分散结果的因素有以下几点:

1 分散头的形式(批次式和连续式)(连续式比批次好)

2 分散头的剪切速率 (越大,效果越好)

3 分散头的齿形结构(分为初齿,中齿,细齿,超细齿,约细齿效果越好)

4 物料在分散腔体的停留时间,分散时间(可以看作同等的电机,流量越小,效果越好)

5 循环次数(越多,效果越好,到设备的期限,就不能再好)

无死角高分子材料高速分散机是一款集研磨和分散一体化的设备,是一项新的技术革新。研磨分散机是将胶体磨(锥体磨)+高剪切分散机一体化的设备,先研磨后分散,物料研磨后又瞬间进行分散,避免了物料的二次团聚。既可以细化又可以避免团聚的现象,为高分子材料行业提供了强有力的设备力量。

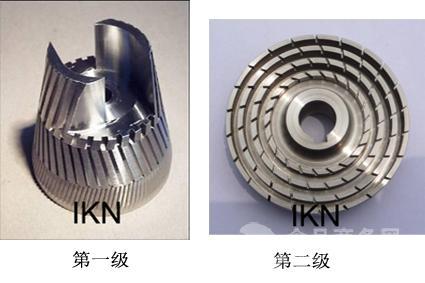

.CMSD2000系列研磨分散机的结构:研磨式分散机是由锥体磨,分散机组合而成的高ke技产品。

第yi级由具有经细度递升的三级锯齿突起和凹槽。定子可以无线制的被调整到所需要的与转子之间的距离。在增强的流体湍流下,凹槽在每级都可以改变方向。

第二级由转定子组成。分散头的设计也很好地满足不同粘度的物质以及颗粒粒径的需要。

适用工艺:CMSD研磨分散机适用于高经细度的分散、均质、乳化、混合、破碎、速度快、效率高、效果好。详询上海依肯 林万翠

? 连续分散机

? 优化分散头 2G, 4M, 6F,8SF

? 可选分散头

? 内表面 Ra 0,8-1,2

? 选项:

– 双层外罩

– 不同的法兰盘,例如DIN 11851, DIN 2633 , 三向夹扣, ANSI #150 法兰盘

– 不同的选择材料

– 内外表面抛光 Ra 0,8 (pharma)

– 与PLC相同的泵叶片

? 辅助部件:虑网, 套管

? 电子控制

CMSD 2000系列高分子材料研磨分散机设备选型表

型号 | 流量 L/H | 转速 rpm | 线速度 m/s | 功率 kw | 入/出口连接 DN | ||

CMSD 2000/4 | 300 | 14000 | 41 | 4 | DN25/DN15 | ||

CMSD 2000/5 | 1000 | 10500 | 41 | 11 | DN40/DN32 | ||

CMSD 2000/10 | 4000 | 7200 | 41 | 22 | DN80/DN65 | ||

CMSD 2000/20 | 10000 | 4900 | 41 | 45 | DN80/DN65 | ||

CMSD 2000/30 | 20000 | 2850 | 41 | 90 | DN150/DN125 | ||

CMSD 2000/50 | 60000 | 1100 | 41 | 160 | DN200/DN150 |

表中上限处理量是指介质为“水”的测定数据。

流量取决于设置的间隙和被处理物料的特性,可以被调节到zui大允许量的10%

无死角高分子材料高速分散机,高分子分散液纳米分散机,高剪切固液混合分散机,固体液体混合高剪切分散ji,德国新式固液混合研磨分散设备